rengen3d

Металшейпинг. Часть 4 - Рамка лобового стекла

предыдущая часть: https://pikabu.ru/story/_5919669

инструменты: https://pikabu.ru/story/_5909886

Приветствую. Остановились мы на:

Еще через секунду я покажу этой детали что я о ней думаю.

Ответ всем на вопрос из прошлой части: на этом ЗиСе был заменен проем лобового стекла от другой машины. Прям весь проем вырезали с какой-то тачки и вварили. Ясен хрен что оно не подходило, поэтому сверху и снизу бодро навалили оловом. Поехали!

СПервым делом все нафиг вырезается. Этим занялся специальные человек Вадим.

Для начала расплавляется слой олова, где это возможно, чтобы найти край, который можно оставить. Вторая проблема - олово очень вязкое, и болгаркой трудно режется, да и брызги летят.

Открывшееся качество сварки вызывает смешанные эмоции. Но, старались видимо, старались.

Плавили в и собирали олово в емкости, затем емкость снова подогревали и выливали на уголок, чтобы олово застыло в виде "прутка", которым удобно работать в будущем. Пока Вадим этим занимался, я начал готовиться к производству рамки.

Порядок работы для себя задал такой - сначала делаю буртик для резинки (как на первой фотке) на плоском листе, чтобы выдержать эту плоскость как основу, а затем уже формую все вокруг. При этом делать буду из 2 половинок, так как из цельного куска не смог бы. Хотел бы заметить нюанс оригинала - крыша округлая а стекла плоские, что вызывает обведенное красным, на это стоит обратить внимание.

Для начала сделал лекало и по нему вырезал матрицы оконного проема (на обе стороны и внутренняя и внешняя).

Далее по образу крышечки из второй части я кладу металл на матрицу, сверху прижимаю и выстукиваю вниз внутренней матрицей, однако выше я заметил непараллельность интересуемых линий, поэтому измерив дугу, выпилил вот такой элемент, который подложил ПОД матрицу с верхней стороны.

Благо дерево гибкое, и матрица изогнулась как мне надо. Таким образом я получу выстучанную плоскость из уже дугообразного металла. Так дуги обоих половинок дадут равномерный радиус как на оригинале.

Вот такой бутерброд, усиленный профилями металла получился, однако здесь я понял что внутренней деревяшки недостаточно, поэтому выстукивал вот этими инструментами( деревяшка дсп тоже инструмент, чтобы "мягко" простукивать без заломов).

На радиусах оставил внутри поменьше металла, чтобы ему было полегче тянуться. Так же из-за формы заготовки (буквой П) она имеет тенденцию к "раскрытию", поэтому концы "П" нужно надежно держать и постоянно сверять размер. Я понял что заготовка сильно пружинит, и выстукивал при расстоянии между краями на 5мм меньше, чтобы после снятия металл чуть расслабился и раскрылся на эти 5мм.

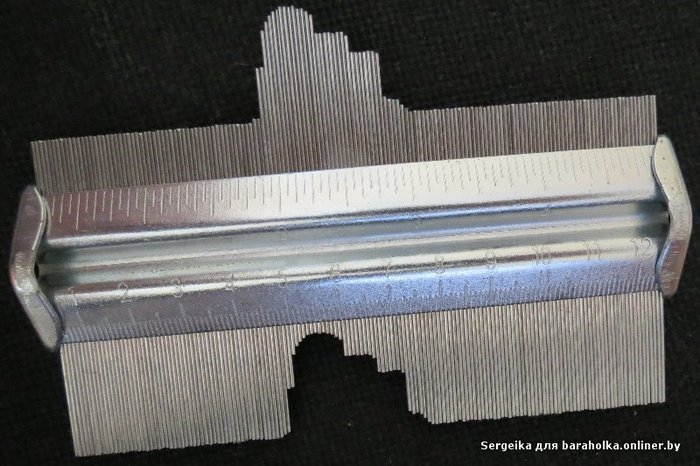

Так же видно что концы заготовок я в итоге сварил, потому что при дальнейшей формовке начали разъезжаться. А это все-таки крайне важная часть, она должна быть очень точной, в отличие от остальных форм. Далее начинаю придавать очертания округлых форм вокруг рамки. Есть такая штуковина, мы называли ее "расческа"

Много палочек, зажатых в линейке. Ей можно повторить любой профиль, чем я и начал заниматься при формовке рамки.

Края рамки обстучал сначала на полюбившимся огнетушителе, а углы в свою очередь обрабатывал на крафтформере. Нижний угол растягивал, верхний наоборот "собирал".

Здесь форма еще совсем приблизительная. В размерах только сам проем, дальше нужно примерять. При чем до этого я уже примерял пополовинно, но пришло время половинки соединить. здесь крайне важно сохранить плоскость каждого проема, а так же выставить идеальный угол между ними. Для этого из толстой стали вырезал "стекла", которые идеально садятся в оконную рамку. Если стекло на самом деле меньшего размера чем само окно, то здесь большего, что б прям легло туда, куда надо. Оба стекла между собой сварил. Для сохранения угла и плоскости прямо на машине обварил это дело профилями, пока конструкция не перестала играть и шататься. Получился некий кондуктор.

К нему заготовку приварил изнутри, чтобы не запороть и легко отпилить если что, и контролируя размеры, аккуратно, подгоняя места стыков, убирал лишнее с них, затем скрепил.

Так же стоит заметить из-за формы нижней части, что запас там был сделан клиновидный, чтобы его хватило. Однако это место достаточно капризное было, и его я решил не обваривать. Прихватил только верх, сделав стык половинок по "расческе". Далее доработал форму на шринкере, чтобы крыша отлично садилась на ЗиС, с которого я делаю эту рамку. Черновая рамка готова!

Тем временем Вадим вырезал старую рамку и вваривал в салон крест из профилей, поскольку рамка это силовой элемент и без него крыша начинает шататься. Выставил крышу по размерам.

первая примерка- провал. По лазерному уровню выставляюсь так(на фото выше видно красные лучи), чтобы вертикаль шла вдоль всей машины ровно в середине, горизонт должен быть в горизонте самого кузова. Достаточно сложно все выставить, поэтому плясал часа 3, и не дай бог кто войдет и ногой заденет уровень)

Рамка сильно горбится, линия крыши проваливается на виде сбоку перед рамкой.

Отмечаю на рамке места на "брови" где нужно осадить металл, а атк же разрываю половинки и рисую клинышек, который нужно вырезать и сварить половинки по-новой.

Осаживаю сначала молотком в наглую, затем ровняю испорченной шринкером, затем после шринкера удаляю неровности колесом. Неистовая куча попыток и вуаля - рамка садится на машину без зазора, а атк же центр - в центре.

Но не все идеально, нижние углы я так и не смог растянуть, поэтому пришлось надрезать. Так стало легче контролировать форму борта, не портя низ. Они были в последствии растянуты и снова сшиты.

Так же Выяснилась проблема крыши - ее усаживали горелкой и молотками, чтобы она подходила к сплошной рамке, поэтому к моей рамке она не подходила - был провал. Пришлось ее ставить на распорки в пол, чтобы растянуть и приварить. Я рамку лишь прихватил, выставив в размеры, ну а Вадим уже полноценно обварил кроме низа, потому как там нужно изготавливать крышку воздухопритока.

За сим лимит фоток достигнут, Впереди еще работа по внутренней рамке (а вы думали), но она уже не такая интересная. Так что не знаю когда продолжение, может уже всем надоело). Всем добра, и как обычно, берегитесь ебя.

Металшейпинг. Часть 3.

Первая часть: https://pikabu.ru/story/_5905181

Вторая часть: https://pikabu.ru/story/_5909886

Привет. В прошлой части я рассказывал какие есть инструменты, вроде все понятно, но есть нюанс (с). Наличие таких инструментов не говорит о том что теперь вы успешен и можете делать все что угодно. Порой, инструментом может оказаться карданный вал из мусорки, пустой огнетушитель (хотя если вы отбитый или хотите им поскорее стать, то можно и не пустой), и все остальное, что валяется под ногами.

Первая деталь, которую я выпросил сделать это латка на крыло мотоцикла.

Справился быстро, сделал на колесе и края обработал шринкером. На краю кстати видны характерные отметины. Тут рассказывать нечего. Потом при очередном упрашивании -"дайте работу, ска" - мне с улыбкой сказали - "ну сделай крыло". То, которое из прошлой части.

Кусок металла по картонке я вырезал, что дальше? Крыло дутое в обеих плоскостях, имеет отгиб по радиусу к колесной арке, да еще и кант.

Сразу хочу заметить одну вещь, но она достаточно важна. Здесь и далее будет видно что машина отремонтирована кусочками, при чем порой совсем уж смешного размера. Делали это до меня, и ничего не попишешь. Это плохо. Во-первых потому, что сложно сделать чтобы каждый кусочек идеально продолжал изгиб предыдущего, во-вторых потому что после сварки это все утянет и формы будут уже иные (Про сварку наверное речь зайдет в другой части). Шпатлевки или олова придется убить очень много, считай тонкая работа с металлом коту под хвост, уж можно было б и полосок настругать да сваркой соединить. Я этот метод не приветствую, поэтому на месте канта не разделял детали, хотя мне говорили- "че ты паришься, делай из 2 частей". Но если бы я так делал, то и не вел бы здесь сейчас рассказ. Поэтому основное что хочу донести - чем больший фрагмент делаешь, тем дороже твоя работа. Дороже потому что и лучше и, конечно же, красивее. Ровнее, правильнее и тд. Ну вы поняли. Ки этому и буду идти потихоньку. Продолжим.

Первым делом я решил оформить заход на колесную арку, подходящим инструментом стал резиновый молоток и огнетушитель.

Повторюсь, делал это впервые, и в общем-то сам, хотя советы конечно слушал. Я так понял никто не хотел делать это крыло, поэтому рады были что его начал я. А начальник видимо и не думал что у меня получится, ведь лучше бы я пол чистил. Короче по началу было кривенько достаточно, но я продолжал делать.

Примерно отбив края я покатал крыло на колесе, придав ему дутость. Естественно надуваясь, край который я загибал начал распрямляться, поэтому делал поочередно и край и плоскость. При чем когда край более-менее оформил, начал и его катать на колесе. Край я вообще старался сделать побыстрее, потому как он мешал приложить крыло к машине для примерки, а отгибать и формовать на глазок до добра не доведет. После сотен примерок получилось такое

На крыле видны характерные полоски от колеса, это значит что я делал слишком круглым роликом, нужно было выбирать более плоский, а так же что крыло было пыльное, и оно так поцарапалось от колеса. Поэтому в будущем после отпиливания болгаркой всегда протирал начисто тряпочкой от пыли. И кстати очень важно болгаркой же обработать свежеобрезанные края детали, ибо работаешь руками, и кривой острый облой металла крайне замечательно режет плоть. Так что перчатки поплотнее и правильная обработка краев залог здоровья.

На втором фото видно много маркерных линий. Прямая линия это кант на двери, здесь ничего особенного. Пунктир это то место, на котором мне следовало уменьшать радиус изгиба, чтобы повторить форму над кантиком. А вот внизу на заходе к крылу линии обозначают как мне нужно ровнять свою деталь. Поскольку она большая и достаточно сложная, после прикладывания нужно отметить все несоответствия, и пытаться их исправить. Например просто дуга или овал у меня значит что нужно край отогнуть сильнее, а дуга или овал со штриховкой внутри это значит я перегнул и образовалась щель. Позже я рисовал точки и плюсики. Тут уж каждый как ему удобно, но маркер становится лучшим другом. Чтобы никто не думал как все это просто, то подгонял я это крыло на данном этапе очень долго. ОЧЕНЬ.

Далее самое грустное - зиговка (на зиг машинке) кантика. Почему грустное? Радиус роликов зиг машинки достаточно маленький, крутить эти ролики очень трудно, чтобы вы понимали это практически всем весом нужно тянуть за колесо, чтобы ролик сдвинулся. При этом тебе нужно четко направлять крыло по линии. Малейший промах может сделать вместо прямой линии волну и крыло можно будет только выбросить. Поэтому делается в несколько проходов, с каждым разом увеличивая силу нажатия. После прохода проверяешь и если что подстукиваешь где надо. Делал один, поэтому по понятным причинам фото нет. Так же по неопытности в самом жестком месте порвал металл, но сварка исправила это. Тут ведь острый ролик давит на металл, усилие огромное и уже не понять когда ролик будет работать как нож. В любом случае после всех махинаций я получил кант! Последним делом я по нарисованному пунктиру прошелся крафтформером, чтобы немного "собрать" металл, и он принял нужную форму. У меня есть видео как я эту железку на крафтформере обрабатываю, но решил что на ютубе есть гораздо более интересные и познавательные видео. Сейчас бы я конечно вел что-то типа познавательного видеорассказа про это, но тогда я только учился, кого и чему я мог научить?)

В итоге мы получаем вот такой результат, я даже не верил что получилось.

Но потом, увидя что у меня получилось, мне поручили сделать еще 3 таких крыла, так как ЗиСа стояло 2, и у всех крылья были сильно изъедены. Результат недельной или чуть больше работы - 4 крыла.

Конечно, 3 и 4 крыло шли уже очень легко, ибо руку набил.

Так же давали мне сделать недостающие части мозаики задней части авто:

В центре кадра она. Было сложно, честно. Плавненькая и с переменным изгибом, нужно было попасть в радиусы элементов вокруг. Благодаря своей форме деталь получилась крайне жесткой, форму держит очень хорошо. Как видно не хватало еще кусочка справа от нее. Делал изначально с ним, но промучившись весь день пришлось его отрезать - уж больно сложно было сделать это единой деталью, сказывался недостаток опыта.

Следующим номером из интересного я делал крышку воздухопритока, и хитрый колодец, куда она вставляется. назначение - водосток, чтобы в салон дождь не летел. Фото проипал, поэтому расскажу на примере уже другой крышки (тоже воздухопритока), благо техника работы такая же. Выглядит крышка примерно так. На всех машинах того времени она +- одинаковая:

Простите, что картинка модельки, настоящую так и не нашел. На картинке ЗиС, но делал я и ЗиСовскую, и на шеви. При чем на шеви я делал как раз ту, которую упоминал - кастом Сереги.

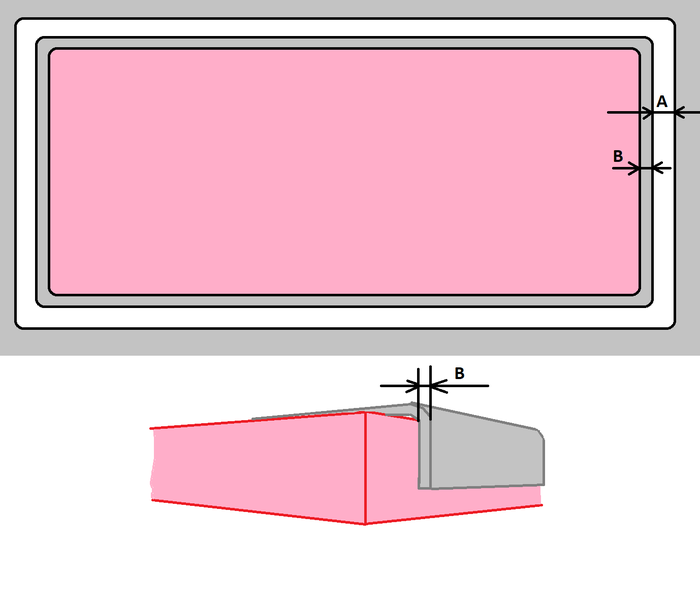

По сути это плоская крышечка, у которой есть края, загнутые вниз, и эта крышечка сломана посередине вдоль. Для изготовления такой детали коротко опишу следующую технику, которая часто применяется для создания выштамповок и всего такого прочего. Нам потребуется толстая деревяшка, лучше дсп, из которой мы сделаем матрицу нашей детали.

Серое это допустим то место, куда нам нужно посадить крышечку, и сама крышечка же. Розовое - матрица. A- требуемый зазор между элементами, B- толщина металла, из которого будем делать крышку.

Соль в том, что если допустим нам нужно вписать крышечку в квадрат 100х100, то нужно учесть зазор, с которым эта крышечка будет садиться. Подбираем на глаз тот, который будет гармоничным, допустим 5мм. Значит матрица уже должна быть 90х90. Но. Металлом мы будем "огибать" эту матрицу, тем самым даже если очень плотно пристучать его, то получим размеры матрицы + 1.2мм в нашем случае, ибо тоньше металла в этой мастерской не бывало. Получается почти 93мм, но идеально металл никогда не пристучишь к матрице, поэтому еще тройку десяток можно присвоить воздуху с каждой стороны. Итого получим 93х93 мм крышечку вместо 90х90. Так что в размере матрицы это надо тоже учесть и для металла 1.2 смело вычитаем с каждой стороны по 1.5мм. Так что матрица нужна в таком случае 87х87.

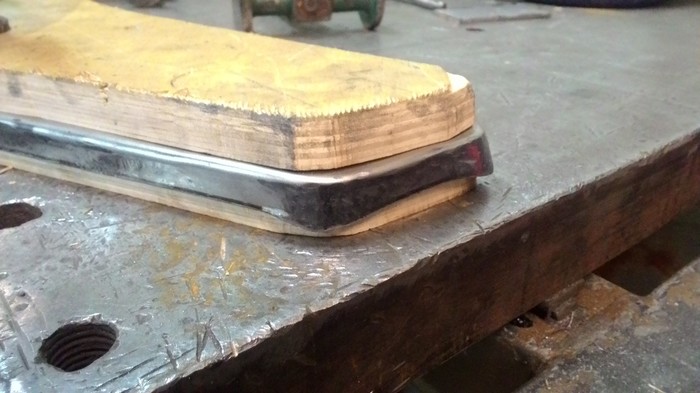

Матрицу нужно ооочень аккуратно сделать, ибо она прямо влияет на конечный продукт. Так же нужно учесть что дерево мягкое, и вроде как острый край матрицы после простукивания по нему молотком через металл завалится, и получится у нас не крышечка с резким краем, я хрень полная. Для этого из умеренно толстого металла вырезаем кусок металла по размеру с матрицу и привинчиваем к ней. Ну и напоследок вырезаем уже не очень аккуратно из дерева детальку по размерам чуть меньшую чем матрица - это будет прижимка. В итоге получим вот такое добро:

сверху матрица, снизу прижимка. Следом я вырезал кусок металла с запасом по сторонам и соорудил будерброд - снизу матрица, затем заготовка, затем прижимаем весь этот бутерброд прижимается к столу как можно плотнее.

На фото видно что я уже начал отгибать. Здесь все просто - нужно аккуратно простукивать по всему краю железку, чтобы она постепенно обнимала нашу матрицу. Очень важно не торопиться на углах, поскольку в случае с внутренним углом велика вероятность порвать металл, а со внешним - собрать его складками. Нужно металл уплотнять и растягивать очень плавно, чем плавнее, тем больше шанс на идеальный результат. Ближе к концу, когда металл согнут уже достаточно сильно, удары должны быть тяжелыми но не сильными. Т.е. нужно бить так, чтобы металл не успевал спружинить, а он это делает отлично. Или например в одном месте ударил, в другом он вспучился. И так бесконечно. Для этого нужно через проставку бить чем-то потяжелее.

Замечу что на внешних углах поскольку мы собираем, уплотняем металл, лучше при приближении к финалу отрезать лишнее, чтобы металлу было проще уплотниться(большой край будет мешать).

Финальным аккордом идет надпиливание краев заготовки по центру, чтобы ее можно было сломать по центру, АККУРАТНО набить молотком ребро и сваркой соединить пропиленные части.

К слову тут я на этом простом этапе немного скосил ребро по центру на 0.5мм, поэтому видны следы шлифовального круга - это я болгаркой немного подвинул ребро в нужную сторону. Поторопился.

На этом думаю пост надо заканчивать. Делал еще много чего другого, но не интересного, так что рассказал про самое "кошерное". Далее мне хотели дать афигенно интересный и сложный проектик, но посчитав свою ЗП, долг по ЗП, а так же крайне сильно обидевшись на поведение начальника я поговорил с ним и сказал что хочу либо больше денег за свой труд (а получал я тогда что-то около 700р за рабочий день), либо ухожу, т.к. это уже не серьезно. Литрович (так мы звали Максима Петровича между особой по понятным причинам) нехотя отстегнул мне мои деньги мятыми мелкими купюрами и скажем так - послал. Там и мат был, и что я дурак и пошел-ка я сами знаете куда со своими условиями, ты нам нах не нужен, сами сделаем.

Спустя пару дней раздается звонок и мне предлагают выйти снова на работу но на моих условиях (никаких извинений за грубость, но этот человек не умеет извиняться). Что ж, это уже интереснее. Я выехал и посмотрел с чем придется столкнуться детальнее, назвал сумму. Договорились (!??). Теперь я работал на себя, и никто (Литрович) не имел права меня задерживать после шести и постоянно отвлекать, перекидывая с работы на работу то туда, то сюда. Ибо так даже сконцентрироваться не успеваешь. Только входишь в ритм, тебя сбивают "иди делай другое", потом обратно. Уже забыл на чем закончил и на что нужно было обращать внимание.

На предстоящую неделю моей работой был другой ЗиС-110, стоящий в боксе.

Кто догадался что не так на фотке?

Продолжение следует, берегитесь ебя!

Металшейпинг. Часть 2.

Первая часть здесь: https://pikabu.ru/story/_5905181

Продолжение повествования про это ремесло. Сегодня расскажу зачем вообще нужен этот металшейпинг и покажу основные инструменты. Поехали.

Что же все-таки такое металшейпинг, и зачем он нужен?

Итак, мы имеем старый автомобиль, который весь состоит из ржавчины, и от нас требуется это исправить.

В случае автомобиля более-менее современного, окажись у него такие жесткие повреждения его бы просто выкинули, но здесь каждый экземпляр имеет ценность. Это не 21 волга, здесь уж совсем редкие тачки. При чем за состояние "полные дрова" все-равно придется выложить пол миллиона и выше рублей. И потом их привозят к нам. Поэтому КАЖДЫЙ экземпляр важен.

Вернёмся к нашим баранам. Если говорить о внешних кузовных деталях, то их почти не купить, или купить такие же ржавые. Если говорить об "остове" кузова, то там и вариантов кроме как сделать самому нет. Есть отдельные компании, делающие атрибутику и детальки разные, но машину из этого не соберёшь. В итоге других вариантов, кроме как сделать деталь заново и нет. Отливку из пластика мы не рассматриваем, если произнести слово пластик в мастерской, можно получить все шансы уйти оттуда на костылях. Мы ж настоящие мужики, и машина должна быть настоящей и точка!) Так что на этом месте я объяснил зачем же нужен формовщик металла.

Металлов есть несколько видов. горячекатанный и холоднокатанный. К сожалению подзабыл, но один из видов очень жесткий(не такой пластичный) и с трудом поддается формовке, только если его не обжечь горелкой перед этим. Применяемая толщина так же разная. 1, 1.2, 1.5мм. Зависит от того места, которое мы пытаемся воспроизвести. На кузовные панели идёт единичка (нафига нам лишний вес), на суперважные и ответственные силовые узлы 1.5. Листы покупаются по 2.5 метра в длину и много сразу, расход довольно большой. Опытный жестянщик на глаз может определить толщину листа, но по-началу бегаешь со штанген-циркулем.

Лист выбрали, положили на стол, что дальше? Дальше берем картонку. Картонка штука плотная и близка по поведению к металлу, поэтому ее мы используем как лекало. Например для конченого поврежденного коррозией крыла на фото выше я вырезал картонку по размерам, чтобы она хорошо прилегала, обозначил контрольные места(ребра) и по ней уже вырезал кусок металла с запасам по всем сторонам.

Лекало сделано, метал вырезали, дальше что? А дальше самое вкусное. Инструменты. Что же есть(должно быть) в распоряжении жестянщика?

- Молотки и оснастка. Много много разных молотков - резиновые, деревянные, пластиковые. Обязателен набор рихтовочных молотков:

Здесь в наборе всего 2, но вот на работе, речь о которой идет на данный момент их было штук 12 разной степени скруглости и разных геометрических форм. Чем их больше тем лучше, поскольку так больше вероятность подобрать ТОТ САМЫЙ, который подойдет по форме. Так же в наборе видна оснастка, это специальные бруски металла для подложки. Если покрутить их в руках, вы заметите что они очень хитрой формы и с каждой стороны они разные. Разной степени скругления, разной формы и толщины. Это очень помогает, фактически набор выше покрывает 90% задач (исключая молотки, мало их) возникающих в мастерской. Остальные задачи как правило требуют изготовления оснастки уже непосредственно для этой спец задачи руками самого мастера, поэтому у настоящего мастера есть собственные набор оснасток, который лежит глубоко в ящике и никому не нужен 99% времени, но однажды спасает. О примере такой оснастки сделанной мной так же в будущем напишу. Последнее что нужно заметить - оснастки и молотки очень важно использовать правильно и не запороть их лицевую поверхность, поскольку она непосредственно контактирует с металлом, и если на ней есть глубокая царапина или не дай бог на оснастку во время работы попала стружка или иной предмет - будьте уверены что на заготовке это все прекрасно отпечатается и деталь будет испорчена.

- Английское колесо. Принципиально это пара роликов, между которыми прокатывается металл.

На этом фото вверху крутилка - большой винт, который регулирует силу прижима роликов. Верхний ролик большой и имеет плоскую рабочую поверхность, а вот нижний ролик сменный, и на корпусе вверху можно увидеть остальные ролики. Они имеют рабочую поверхность разного радиуса. Как это работает? - вставляем лист металла между роликов и начинаем делать поступательные движения листом между роликов.Тем самым мы растягиваем металл, и можем, например из простого плоского листа сделать выпуклый. Например центральную часть этой формы я сделал на колесе.

Регулируя силу прижима и подбирая ролик разного радиуса мы можем добиться разной степени растяжения металла. В следующих частях будет детальнее.

-крафтформер .Если предыдущий инструмент растягивает металл, то этот может как растягивать, так и наоборот, собирать металл, стягивать его. Есть автоматические с мотором, есть ручные, Выглядит вот так (с места работы):

На второй картинке мультиформер. Это 3 в одном - здесь и колесо, и крафтформер(внизу) и грубая кожаная подушка с мелкой дробью внутри( на ней лежит деталь).

Разница между крафтформерами в чистоте работы. Я пользовался разными, экольд самые классные, из них электрический дает очень чистый результат, тогда как после ручных поверхность приходится немного прокатывать на колесе, чтобы сгладить, поскольку от губок остаются насечки, и в случае "собирания" металла плотнее, он так же съеживается, и получаемые складки заклепываются. Коряво объяснил, но думаю ещё вернусь к этому

Принцип работы достаточно прост, однако нюансов много, от которых зависит удобство и конечный результат.

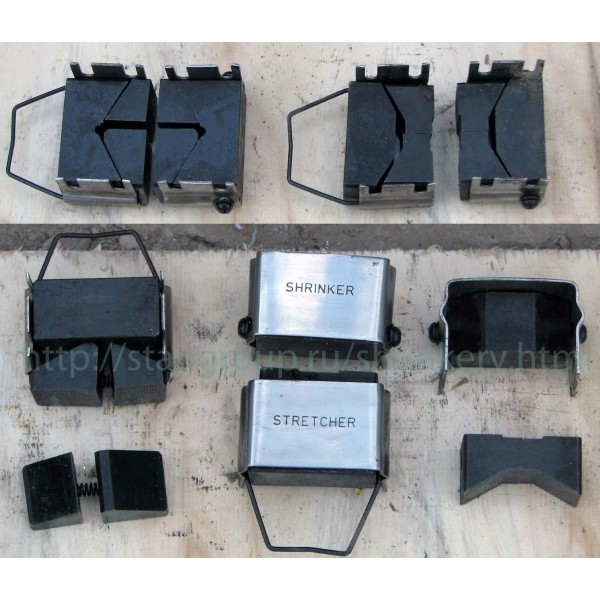

Это сменные губки на крафтформер, сбоку указана максимальная толщина металла, которую они могут сжать\растянуть. Принцип работы легче всего понять по ручной упрощенной версии аналога экольда:

Слева вверху насадка растягивает( стретчер), справа собирает металл(шринкер). Помещая лист металла между губками и прижимая верхнюю и нижнюю губку друг к другу они либо раздвигаются, либо сдвигаются. Губки имеют насечку, которыми они цепляются за металл. Тем самым мы можем растянуть металл в локальном месте достаточно сильно (сдуруг легко порвать) или наоборот собрать. Оба случая требуют аккуратности. Ровно такая же схема на экольде, только насечка там не такая глубокая и она более четкая, не портит металл, губки сами образуют собой круг, тем самым воздействие от краю к центру сильнее, когда в случае прямоугольных губок воздействие везде одинаковое и металл испытывает лишние растяжения, которые потом всплывут. Так же в губках не пружинки раздвигают их, а резина специальная, губки залиты в резину, от этого стоят они конечно пиздец, но и качество, ребята, совсем другое.

- Зигмашина или зиговочная машинка. Нет, с нацистами никак не связана, представляет собой 2 вала связанных шестеренками.

Крутишь один вал, крутится и другой в обратную сторону. Есть ручная и с мотором, мотором опасная ибо если палец попадет между насадок - тобi пи*да.

На валы закрепляются насадки ролики так же различной формы. Сверху у машинки есть так же крутилка прижима роликов. Как и в случае с английским колесом металл прокатывается между роликов, таким образом мы можем рисовать на металле различные узоры выдавленные комбинацией роликов. Например закат арки делается этой штуковиной. На фото ниже нижний ролик резиновый.

Таким образом можно нарисовать, например объемную звезду на металле. Предварительно раскатал металл на колесе, чтобы звезда была выпуклая, а не просто как-то выдавлена.

- Листогиб. Позволяет гнуть лист металла, на какой хочешь угол.

Верхняя половинка называется "нож", регулируя прижим ножа к плоскости можно регулировать радиус изгиба. Очень полезная штука, но как и во всех вещах в этой сфере стоимость влияет на качество. Должен обладать достаточной жесткостью, ибо согнуть лист металла в метр длиной к примеру, да еще и 1.5мм толщиной это ох как непросто. Есть разной длины и качества, на одной работе был большой, но из-за распиздяйства некоторых неквалифицированных работниках была убита резьба прижима с одной стороны, поэтому гнул он условно с одной стороны под острым углом, а в с другой под скругленным. На другой работе был в метр длины и его катастрофически не хватало. И имел маленькие рычаг, поэтому в одного человека согнуть 1.5мм было крайне затруднительно. И жесткости на таких толстых листах не хватало.

Есть и другие инструменты, но вот основной маст хэв описал. Получилось слишком длинно, пора заканчивать, но это было необходимо для дальнейшего повествования. Далее уже буду описывать как этим инструментом работать уже на примере того что я делал и нюансы.

Так же обязательно коснусь темы состояния автомобилей, с которыми приходится работать, и почему вот здесь на ЗиСе например 2см слой олова:

А пока на этом все, вопросы приветствуются, подписка и лайки так же подбодрят. Всем добра, берегитесь ебя.

Металшейпинг. Часть 1.

Добрый день всем. Решился написать серию постов про это чудное ремесло. Думаю многим будет интересно узнать об этом, комментарии и вопросы приветствую, постараюсь отвечать на вопросы в следующих частях. Поэтому пишите что вас больше интересует и как вести повествование далее.

В данной части расскажу как я вообще попал туда, и как это выглядело изнутри. Поехали!

Закончив универ встал вопрос куда пойти работать. По профессии совсем не хотелось да и не видел себя в этом (что-то там с компами). Было у меня и хобби с элементами фриланса - 3d, но тогда еще совсем не представлял как попасть в эту тусовку. Но была и вторая больная хотелка.

Хорошо разбираясь в технике и имея прямые руки, я как и многие парни любил тему кастомов, хот родов, ретро тачек и американской классики. Надергал первое попавшееся из интернета.

Чем же меня привлекают эти машины, и вызывают такой восторг? да тем что в них буквально все сделано вручную. Люди заново делают рамы, кузов полностью разбирают и перешивают по-новому, подвеска и рулевое, да и еще куча маленьких крутых деталек, да все! И далеко не последнюю роль играет дизайн - есть много примеров неудачных переделок. Это то направление, когда дизайн воплощается именно в том виде, как его нарисовал художник. Для меня это потрясающе, работа бесценна. И при том же делается все из обычного листового металла, профилей и труб. Обычному человеку трудно представить, как это из плоского металла без заводской штамповки получить любую отличную от плоской формы. При этом по размерам.

Культура эта хорошо развита в европе и конечно же америке, но что же у нас? К тому времени я уже давно читал русскоязычный сайт посвященный этой теме, где наши ребята делали такие потрясающие вещи. Самой знаковой для меня была тема про Iron Head Hot rod на форуме олдфайтерс. Не уверен что можно кидать ссылки, поэтому найдете сами. Вот такой он (кстати первое фото с моей второй работы):

Я практически дышал этой темой пока учился в универе, и это сыграло определенную роль. В теме упоминается некий человек - Серега, который помогал сделать кабину для этого чуда. Кто не в теме - это кабина от советского грузовика, но переделана настолько сильно и кропотливо, что не придраться, как так и была. Человек этот с Украины, как и сам хот род, и так же была дана ссылка на его собственный проект. Он так же вел тему и на драйв2, где я прочитал от корки до корки все на одном дыхании. Он описывал как и что он делал. Машинка называется "Chevy Fleetliner 1942 Custom Pickup байковоз". Найдете, если будет желание, и так же можете прочитать про нее.

Ну и подумал я - может написать этому незнакомому человеку но уже кумиру? И написал. Излился по полной - Так и так, живу этой темой, хочу делать такие невероятные вещи, но не знаю с чего начать. И он ответил. Сначала отстраненно, но потом как бы вскользь упомянул некоего "Макса" на Киевской, для которого он это и делает. заказчик т.е.. И телефон дал, мол хочешь - позвони, скажи что от Сереги кастомайзера.

Я был немного в шоке. Эта машина делается ЗДЕСЬ, В МОСКВЕ! Это же чудо! Здесь и начинается моя история. Созвонился, и меня пригласили поговорить. Пришел я в своей обычной одежде. Простой дрищ 21 года от роду, джинсы, рубашка. Ну как обычно. На подходе к указанному адресу увидел старый ЗИМ с промятой крышей. Напротив был целый ряд старых ржавых машин таких как волги, победы, было даже немного американщины:

И какой-то станок сзади. Явно не рабочий, о назначении оного я даже не мог догадываться тогда. Непременная атрибутика таких мест - пинстрайпинг. Это когда художник рисует узор длинной кистью. Нужна неимоверная усидчивость и отсутствие дрожи в руках. Сделать ровную по толщине и цвету линию очень сложно, скажу я вам.

Зашел в здание, поднялся на этаж к "боссу", и меня встретил.. Большой бородатый мужик в кожаной куртке и кожаных штанах, в берцах и кольцах-черепах на пальцах. В "кабинете" стоял душный запах сигарет, алкоголя и кошек. Надо сказать что я никогда не был в таких местах и не общался с такими людьми. По виду бородача он так же не часто общался с такими как я. Странное знакомство было. Порасспрашивал меня собственно чего я хочу и почему я пришел, я опять же понарассказывал всего, упомянул что еще занимаюсь 3d графикой но что это такое и зачем оно нужно человек не знал, и воспринял эту новость будто я похвастался какой-то болезнью. Не оценил). Но меня проводили по владениям. 3 гаража, 2 смежных и один по другую сторону здания.

Каждая дверь для меня была как дверью в новый мир. Я конечно не рассказал, но я как-то пришел в ретро мастерскую(называть не буду), тоже здорово было, но атмосфера была не та, делали не то, главным образом чинили моторы и ходовую ЗиСов и ЗиМов, по кузову же в основном легкие сварочные работы и шпатлевка. И находилось в 2.5 часах ходу. Не то. Здесь же была работа именно с металлом. Несколько ЗиС-110 разной степени ушатанности но почти все без краски, ржавые настолько, что шпатлевка атм не поможет. Всякие форды и шевики древние, и ТОТ САМЫЙ "байковоз". Вокруг него вился как муха. Мне что-то говорил Макс, но я почти не слушал. Но Макс тоже его любил. По его словам он держал всю эту богодельню только ради того чтобы Серега лепил ему это чудо. Были мотоыиклы советские м-72 и BMW R50, но не бмв а другая аббревиатура, к сожалению забыл как еще их называли. Значок вроде не синий а красный. Знатоки пусть поправят. Ну и куча спец инструментов. Крафтформер, экольд, английское колесо и огромное количество разных молотков.

Провели меня значит по владениям и Макс сказал - "хочешь, завтра приходи на первый рабочий день, будешь помогать убираться Андрею(парень чуть старше меня, вроде до сих пор там работает), будешь получать 500 (или700, не помню) рублей в день. с 9 до 6". Деньги не бог весть какие, но я после универа - горяч, глаза горят, интересная работа. Это же моя мечта была. И согласился.

Уже простыня получилась, на этом остановлюсь пожалуй. В следующих части опишу свои первые рабочие дни, коллектив, какими инструментами работается и для чего они нужны, и начну уже описывать работу с металлом. Самое интересное). Надеюсь, смог заинтересовать кого-то. А пока для затравки то, что я делал на этой работе чуть позже

Следующая часть скоро, всем удачи и спасибо, кто прочитал!

п.с. частично картинки были в моем блоге на другом сайте, но тут буду описывать процесс детальнее. Специально для пикабу)