Привет всем, дорогие мои пикабушники. Сегодня мне захотелось рассказать вам про новую производственную линию, построенную в 2015 году в городе Приозерск. Не вдаваясь в технологические подробности и прочие скучные вещи, постараюсь вкратце объяснить как именно бревно становится доской.

Итак, производственная линия территориально делится на три основные части, первой из которых является сортировка бревен.

На сортировку бревен приезжают лесовозы, и древесная порода из них выгружается на стол бревен, с которого поштучно бревна отправляются на линию сортировки. Оператор выбирает какая порода (ель, сосна, осина, итд итп) затем бревно поступает на продольный транспортер, где металлодетектор проверяет наличие металла (бревна с содержанием металла могут быть опасны при их распиливании, могут как минимум застрять в распиловочном станке, как максимум сделать что-нибудь очень плохое с ним, так что целесообразно их отсеивать в брак.)

Практически сразу за металлодетектором стоит сканер Российской компании Автоматика-Вектор, который сканирует бревно по основным параметрам (диаметр, длинна, кривизна). Слишком толстое бревно может не пролезть в распиловочный станок, наряду со слишком длинным, и крайне кривым. Целесообразно длинные бревна укорачивать, большие продавать другим лесопильным комплексам (которые смогут распилить такое бревно), ну а слишком кривое бревно может пойти на другую производственную линию, но об этом позже.

После сортировки, бревна попадают в основное помещение лесопильного комплекса, где происходит основная доля магии. Попадают они туда с помощью погрузчика компании volvo

Бревна со стола бревен попадают на транспортер, в конце которого стоит измерительная линейка ( измеряет все те же длину, ширину комеля), далее данные о размерах комля обрабатываются, и автоматика принимает решение в какую сторону развернуть бревно.

Бревно всегда заходит стрелкой (толстая часть (комель) сзади). Т.к. сразу за поворотным устройством, которое окрестили табуреткой, стоит окорочная машина.

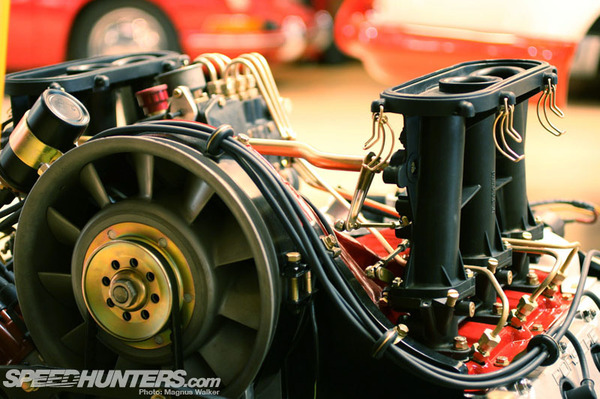

Это и есть роторная окорочная машина компании Valon Kone, штука- зверь, кору снимает только в путь, правда грохоту от нее тоже много.

После окорочной машины находится промежуточный стол, который передает бревно от оборудования hekotek в распиловочную машину hewsaw (с англ. рубить пилить).

Данный лесопильный станок - это зверь. Он заслуживает отдельной истории, но скажу так, скорость распиловки 60-110 метров в минуту. Средняя длинна бревна около 6 метров.

Оранжевая будка в правом нижнем углу- это лазерный сканер prologic+ (производство Канада), сверхточный сканер, который на аналогичной скорости полностью сканирует бревно, создает его 3D модель, и на основе переданных им данных, сам распиловочный станок принимает решение как лучше повернуть бревно для более лучшего выхода готовой продукции ( так же есть возможность пилить по кривизне, но это опять-таки целая история.)

Доски с распиловки выходят на двух транспортеров ( правый это основные доски, левый- это боковые и верхние). На этом этапе можно считать, что доска уже распилена и ею можно грубо говоря пользоваться, но! Влажность у нее достаточно высокая, и когда она начнет сохнуть, она может погнуться ( или наоборот выпрямиться, кто же знает). Именно поэтому на лесопильном комплексе готовая продукция сортируется дважды. Именно поэтому на заднем плане находится лифт, на нем высушенная продукция уходит на повторную сортировку.

А сортировка проходит с помощью такого хитрого устройства как FinScan, если не вдаваться в подробности, то он сканирует доску со всех сторон, и по специально настроенной таблице сортировки, предпринимает в какой карман скидывать доску.

Далее находятся карманы для хранения досок, всего их 40 штук, каждый высотой в 3 этажа.

А это сито, оно отделяет щепу от опилок. Внизу фотографии расположена рубительная машина.

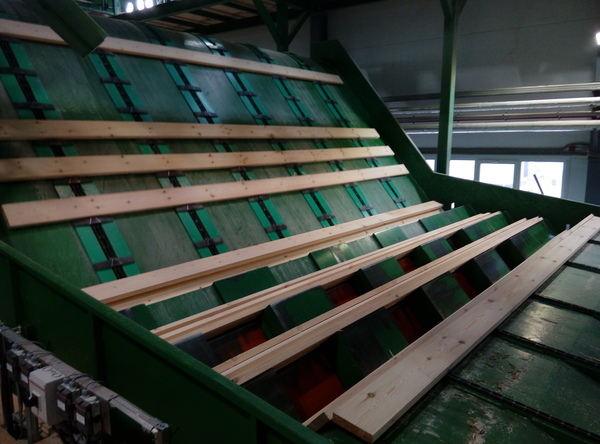

Отсортированные доски из карманов в соответствии с таблицами сортировки выгружаются из карманов и переходят на линию пакетирования. Данный транспортер с помощью нехитрых манипуляций поднимает доски не все вместе, а поштучно.

После этого доски уходят на лифт упаковки, который умеет их укладывать двумя разными способами ( готовый пакет, и пакет на сушку), сейчас укладывается пакет на сушку, между каждым слоем древесины укладываются "прокладки", которые улучшают проток воздуха при сушке.

после формирования, пакет уходит на сушку.

Либо упаковывается при помощи упаковочной машины Fromm и специально обученных людей.

Слева готовая продукция, посередине сушильная камера, справа продукция ожидающая сушки ( либо сортировки после таковой).

Спасибо большое тому, кто дочитал до этого места, я надеюсь что вам было очень интересно. Добра вам, счастья, старался для вас Gadjett