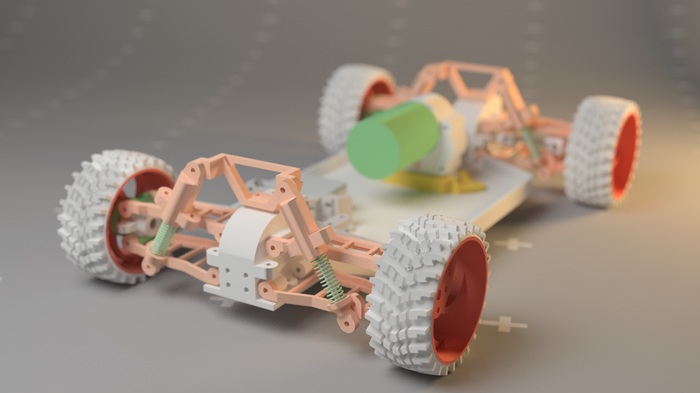

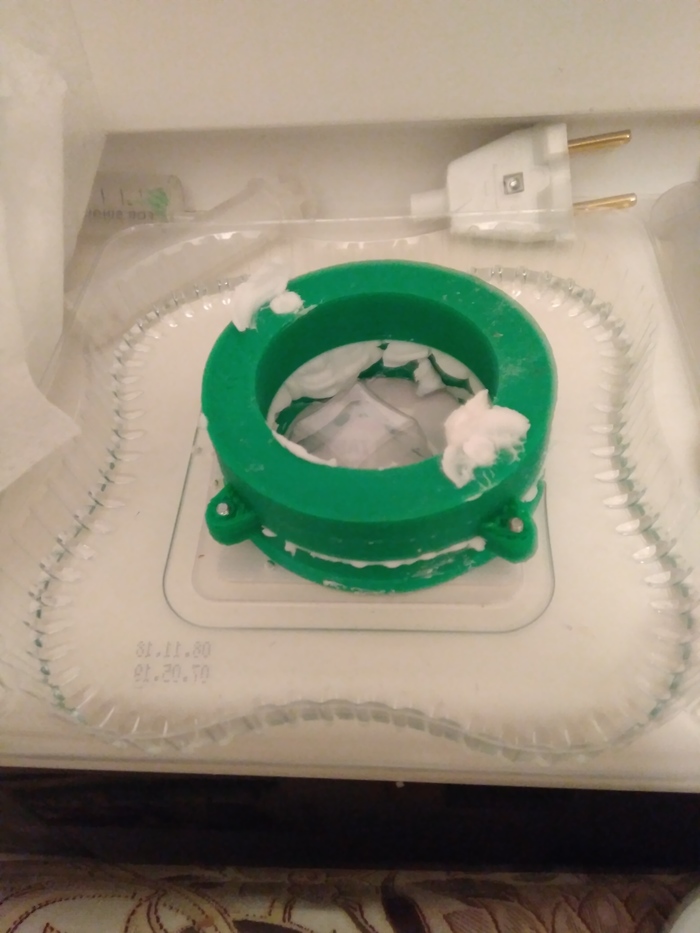

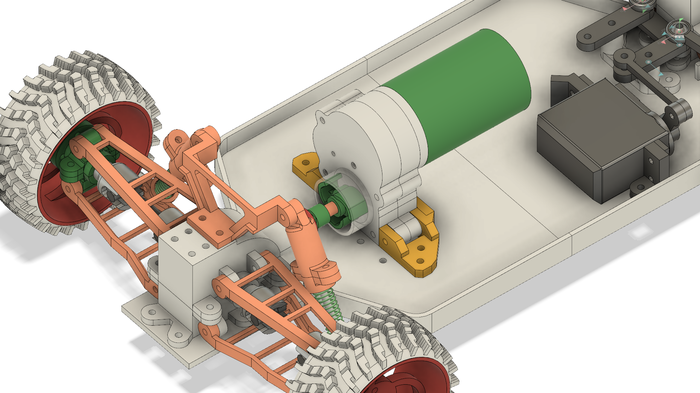

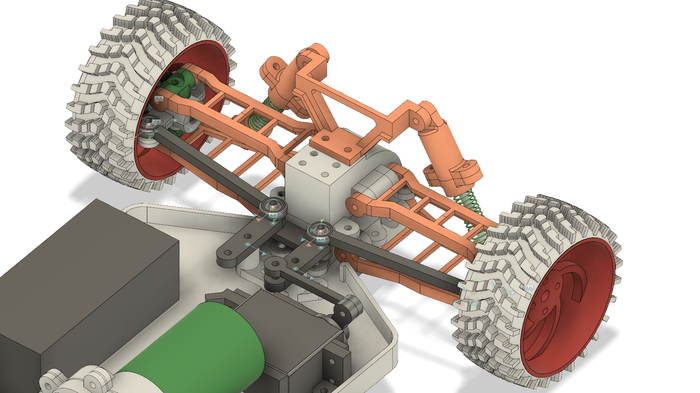

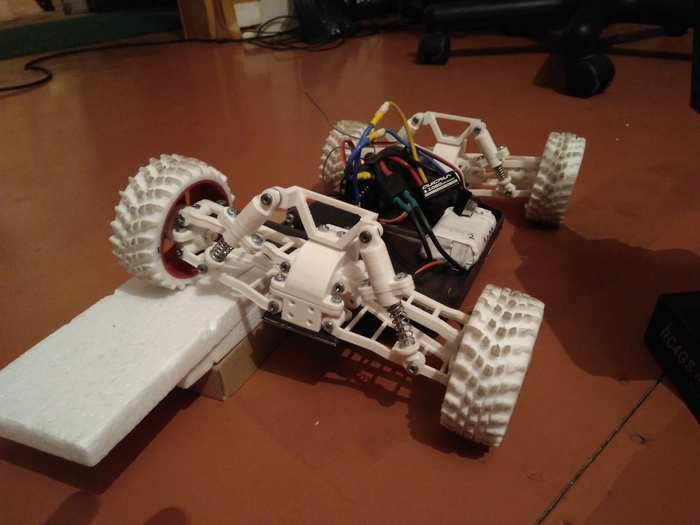

Инструкция по сборке шасси радиоуправляемой машинки на 3d принтере

Всем привет!

Затянулся выпуск данного поста, простите. Болел, лень и.т.д.

Скачать готовые STL + инструкцию GoogleDrive (Car #1 => архив с датой загрузки)

Внимание! по отзывам было принято написать это вначале.

Уважаемые люди с ЧПУ или простыми фрезерными станками, если по доброте душевной сделаете прутки квадратного сечения 3.55х3.55мм длиной 160мм (в запас), буду очень благодарен!

(так же если поделитесь ими с другими, кто пожелает повторить шасси и будущие версии) Тогда машинка будет в РАЗЫ надежнее. Пишите в комментариях или мне (контакты в конце поста).

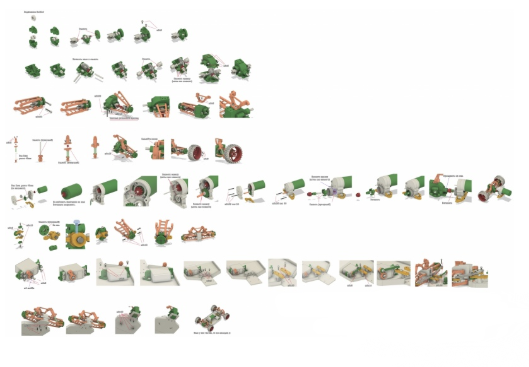

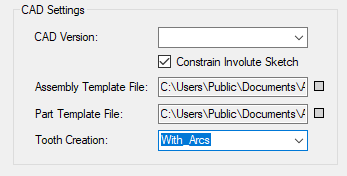

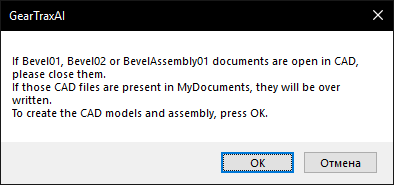

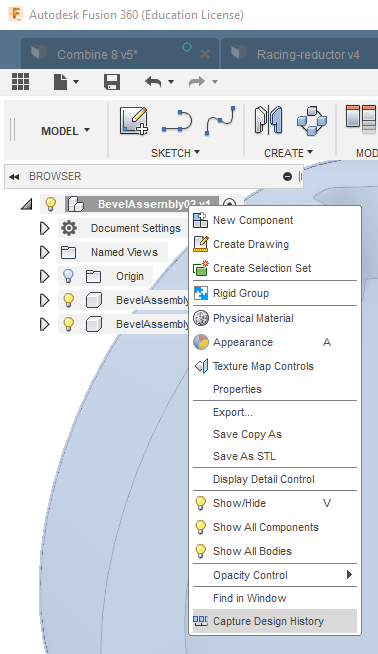

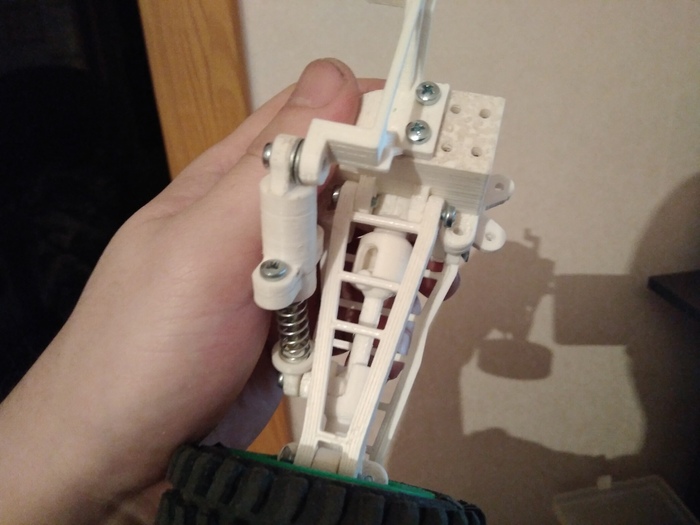

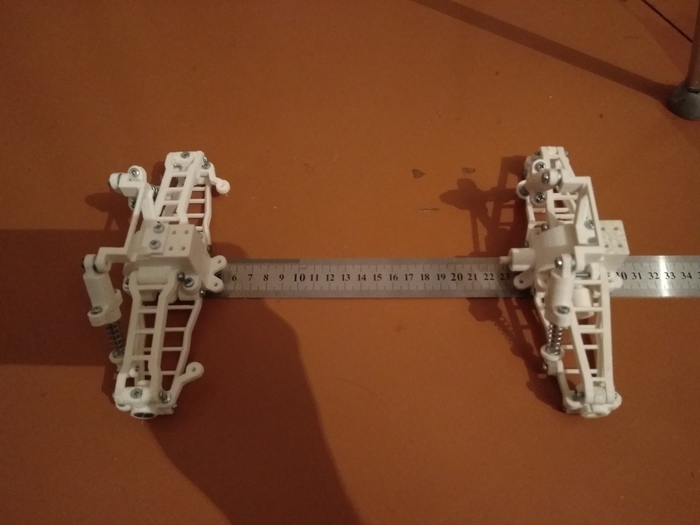

Инструкция выглядит как набор картинок с описанием. Мне показалось что так будет удобнее.

Список необходимых вещей для сборки:

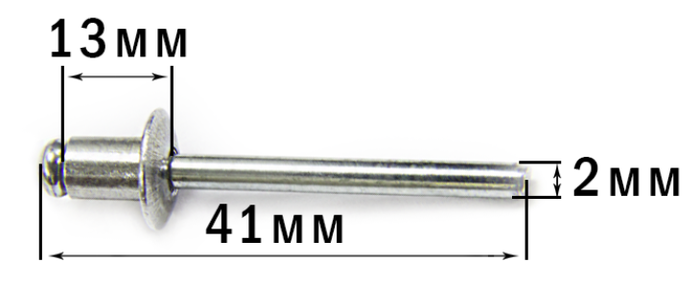

1. Заклепки (для данной шасси 1-3шт, на случай если кривая попадется) НО! для будущей потребуется больше. Берите минимум 20. Стоят копейки.

Параметры:

2. Вязальные спицы #3 (они 3мм). Можете использовать что-то другое, нам нужны именно 3 мм диаметра и 42мм в длину. Придется пилить.

3. Пружины. Я использовал 7.6х42мм. Найти можно в магазинах типа: 1000 мелочей, рынки, универсальные на строительную тематику, универсальные на авто тематику. Картинка с интернета как пример, их необходимо будет вытягивать. Одной хватает на весь набор амортизаторов.

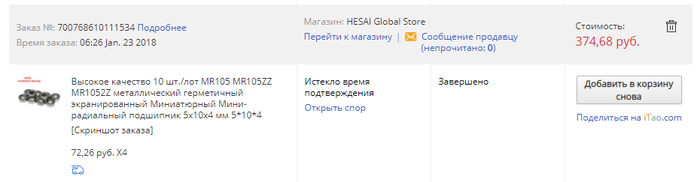

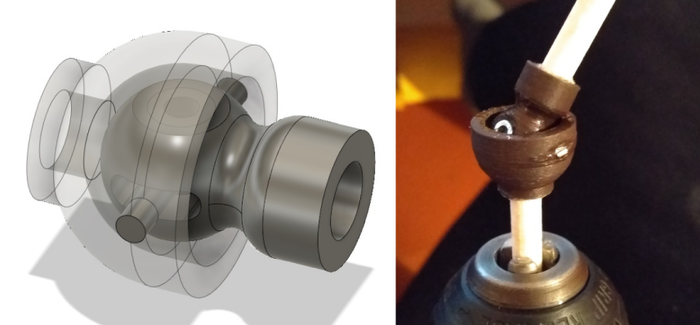

4. Подшипники, 5х10х4мм. Чтобы не подумали о том, какой я негодяй и делает коммерческие ссылки, даю название для поиска самых дешевых (сам такие использую). У меня нет цели как-то на вас заработать. На пиво или пластик пожертвование приму.

>> MR105ZZ << Берите минимум 2 лота! (20 подшипников)

5. Литол или любая другая смазка. Кисточка.

6. Ассорти из м3 винтов.

7. Шуруповерт

8. Сверло 3мм

9. Супер клей, напр. Cosmofen

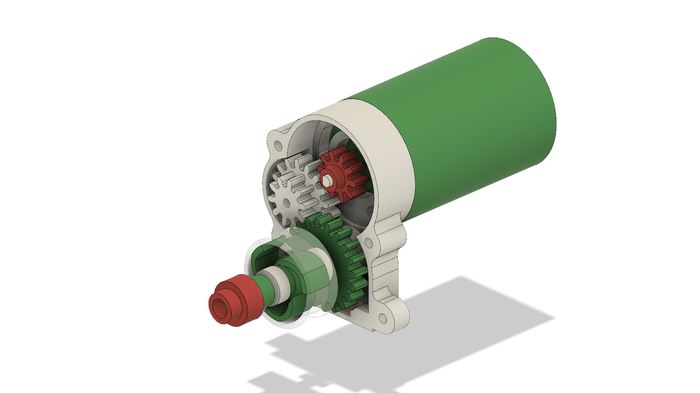

10. 540 мотор. (27-35T Brushed motor)

ВНИМАНИЕ! Для удобства создания днища шасси - в архиве на ваш выбор лежат PDF и JPG изображения чертежа для выпиливания из пластика или металла. А так же в А3 и А4 форматах. На чертежах главные размеры, чтобы вы не ошиблись.

К сожалению, делать это все равно придется.

///////////// Дополнение /////////////

Мне потребовалось время, чтобы найти вероятные поломки и их оказалось мало:

1. На холоде выходной вал не выдерживал.

2. Если "Жарить по полной" то сцепление горит. Буквально, даже воняет. Машинка остается жива. Это лучше, чем постоянно менять вал.

Для меня это праздник души.. вспоминая прошлую версию.

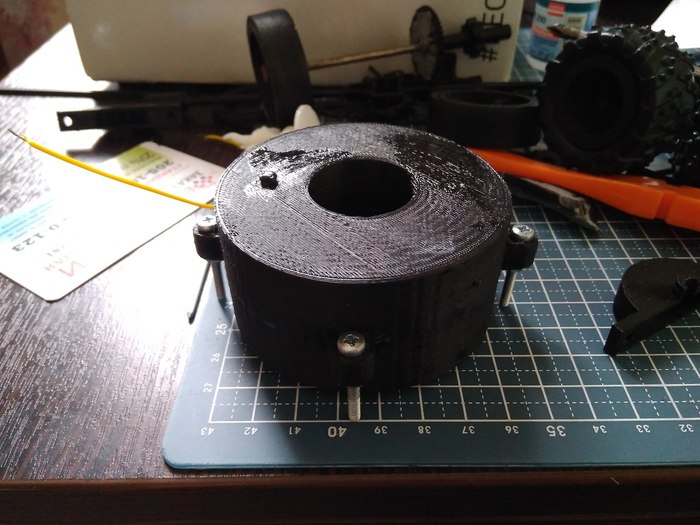

3. При сильном ударе может сломаться колесный диск (красота потребовала жертву). У меня это произошло так: уронил с высоты метр и она упала боком и на одно колесо. Ремонт ацетоном целых 30 минут!

Еще стоит перечислить моменты будущего ТО:

1. ABS более "вязкий", точно не могу описать и даже будучи смазанный стирается. Износ стал заметен после обкатки около 10 батарей с емкостью 3000мА.

2. Менять сцепление. Смотрите сами. Те, кто редко будет вызывать его работу сможет забыть надолго.

3. Шестерню на валу мотора - вскрывайте редуктор примерно через 3-4 батареи.

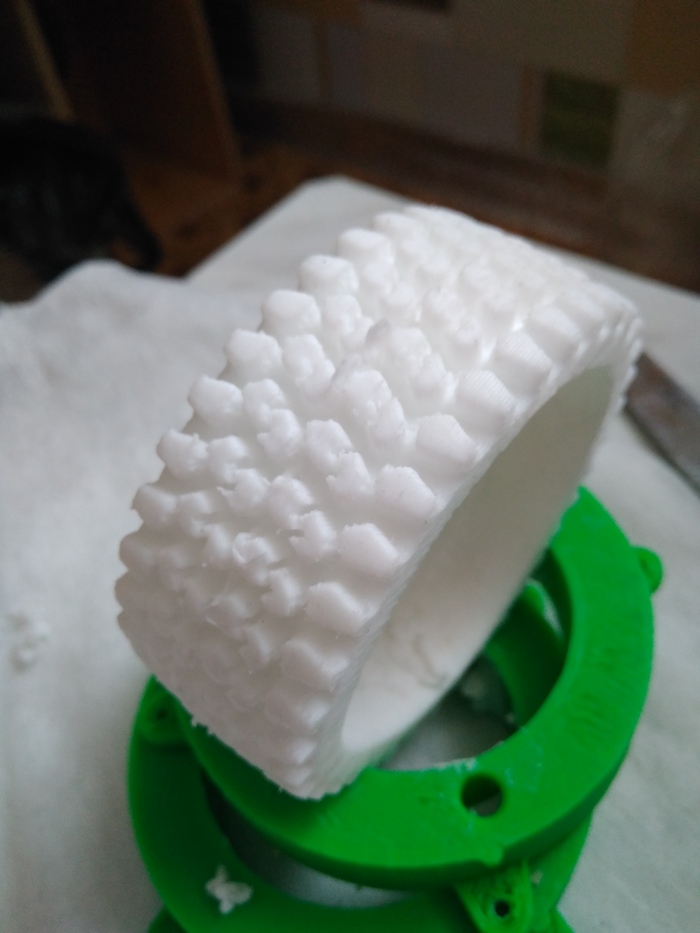

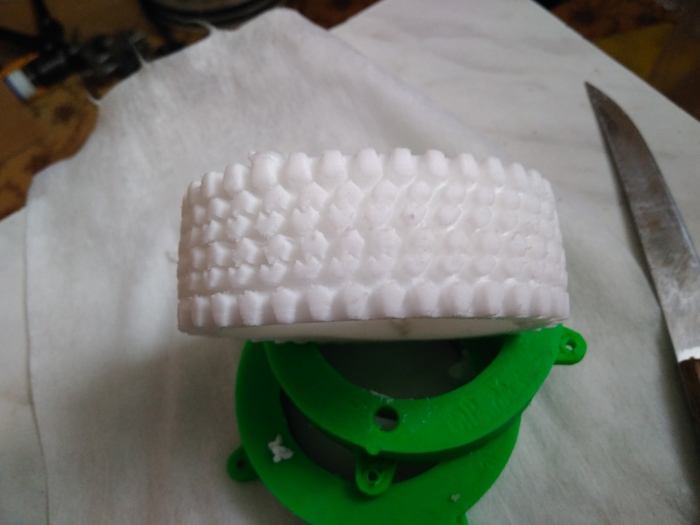

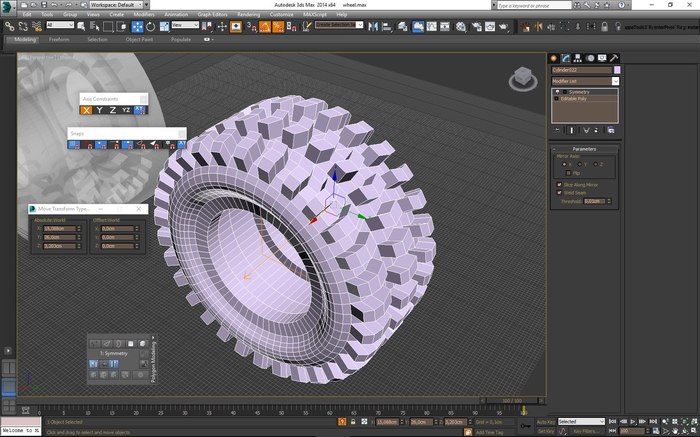

4. Погорячился с протектором шины, в следующий раз сделаю немного крупнее. Возможно дело в другом силиконе. Пару "шипов" оторвало.

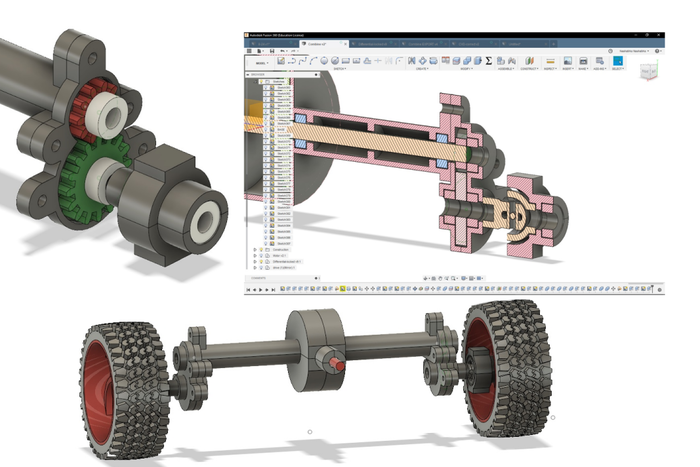

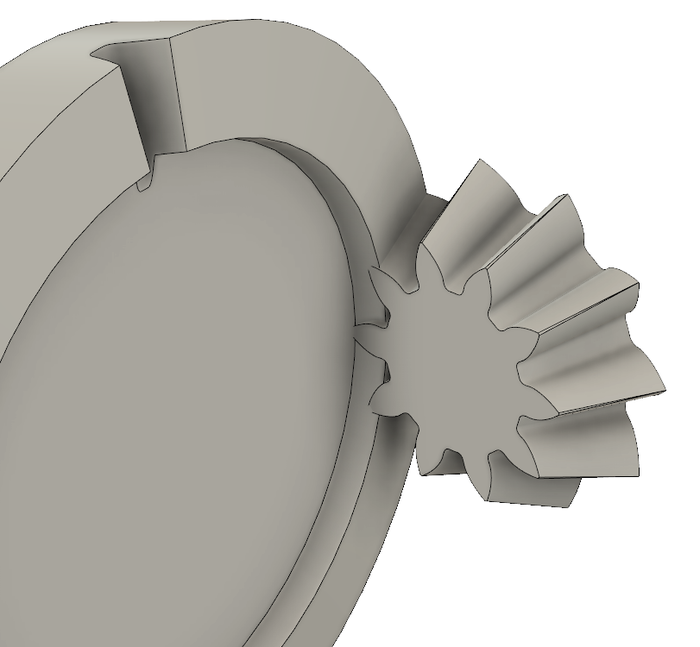

Хочу заметить, что пара дифференциала гордо и непреклонно выполняет свою функцию. Признаюсь, для себя я вал редуктора заменил на металл квадратного сечения. И во-время испытания "назад резко вперед" случилось следующее:

От перегрузки входная шестерня улетела вперед старательно сорвав мне передние винты с своих мест. Шестерни дифференциала износ минимальный.

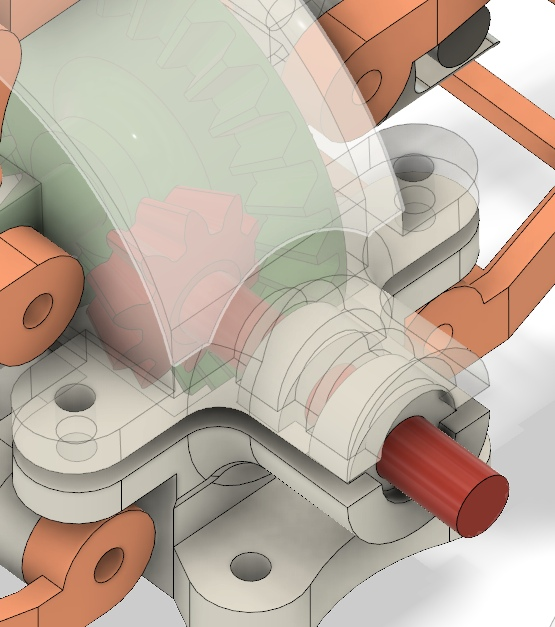

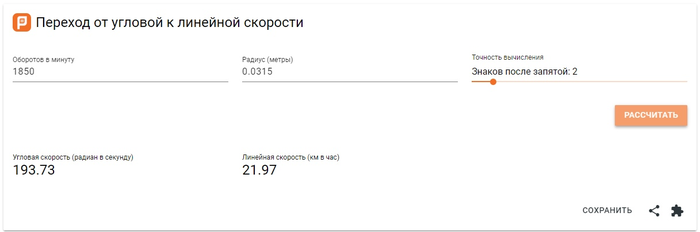

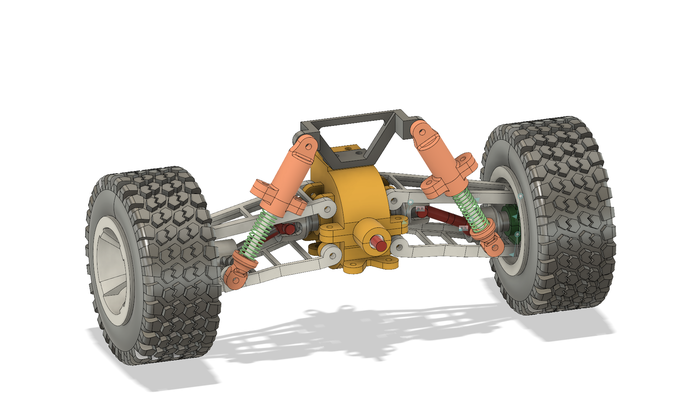

Хорошая новость, реализован привод такого типа:

На нагрузку не проверялся. Однако это я к тому, что следующая будет полноприводная. Была мысль сделать модификацию этой, но многие отозвались против данной версии (из-за днища). Потому, это будет реализовано в будущей багги.

Следующая шасси на очереди: внедорожник на мостах.

1. Портальные мосты / простые - две версии.

2. Мотор 540 / 390 - вторые дешевизна (но медленнее, ненамного).

Ещё сырое и неготовое..

Спасибо прочитавшим до конца и очень рад, что вам понравилось чем я занимаюсь.

ВК: Nashatirko

Mail: nashatirko@gmail.com