Раз уж появилась такая возможность, расскажу и про свой опыт и в целом знакомство с миром 3D печати.

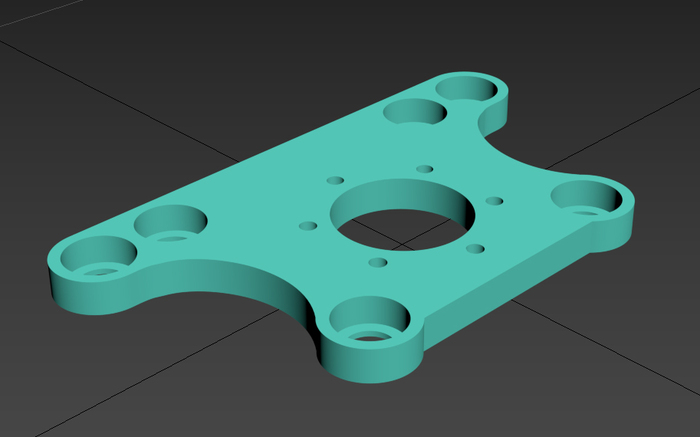

Началось всё с того, что я захотел заменить рулевое колесо своего компьютерного руля Logitech G27 на что-то более массивное, чем его стандартная маленькая баранка. Был подобран простенький руль 32 см диаметра, но вот незадача, на стандартном руле присутствовало 6 кнопок, которые совсем не были лишними, особенно с учетом того, что в то время в основном я катал в Euro Truck Simulator 2. Так появилась идея не дербанить изначальный руль, а создать отдельную деталь для новых кнопок. Благо на тот момент я уже обладал некоторыми навыками в 3D моделировании и потратив пару часов своего времени была создана модель кронштейна.

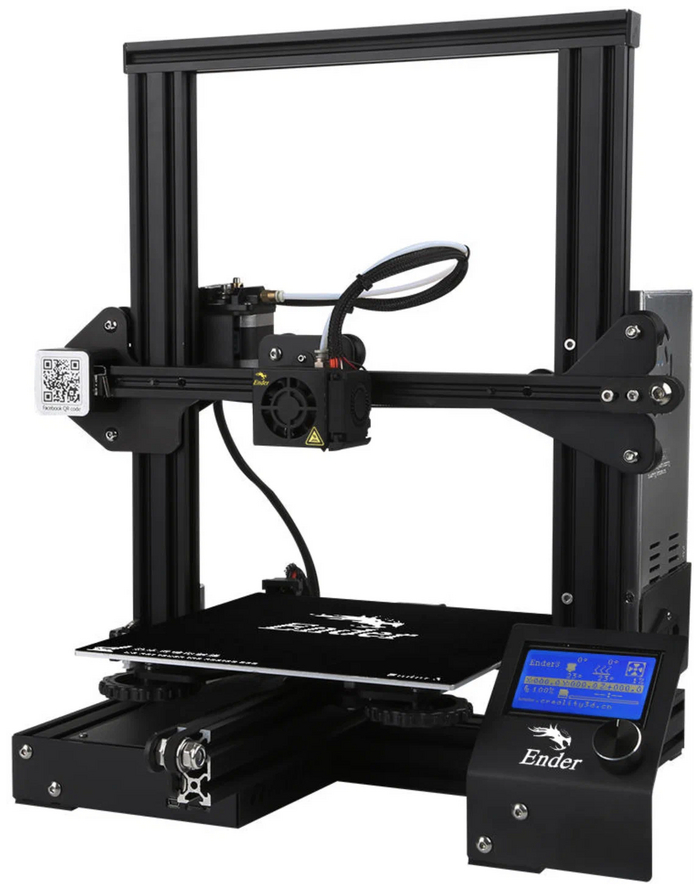

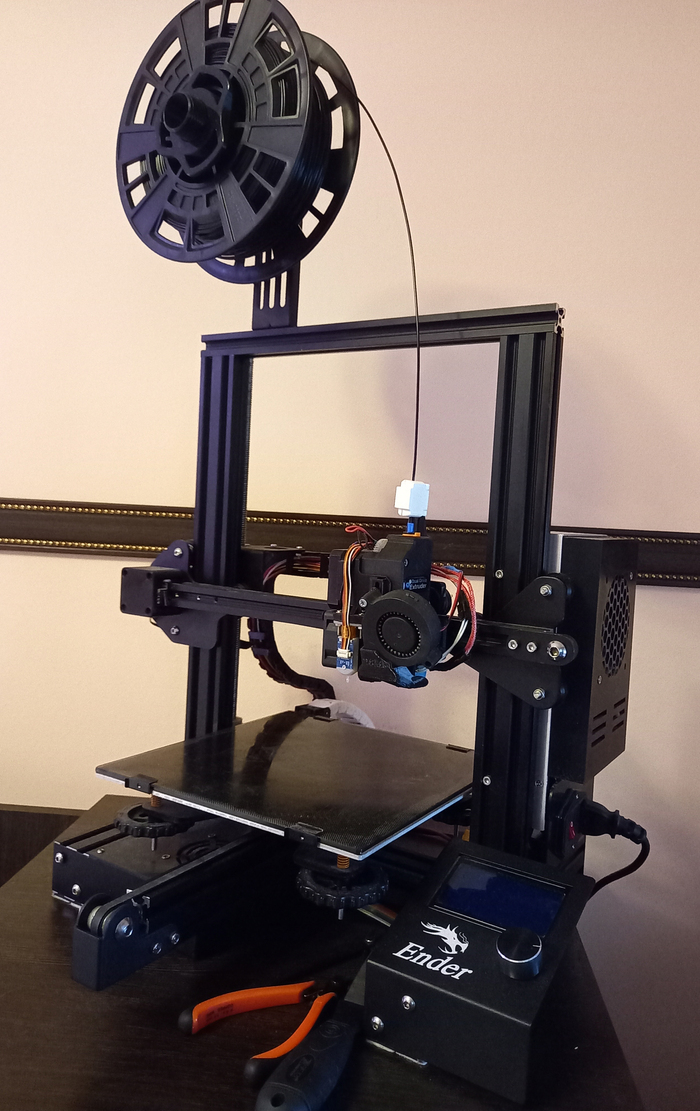

При выборе материала, по какой-то причине, взгляд упал на кусок ДСП, из которого с помощью электролобзика был вырезан контур детали и с помощью различных сверл и прочих насадок для дрели с горем пополам были созданы отверстия под купленные в местном магазине электронных компонентов кнопки. В процессе сборки, разумеется, области под кнопками начали разрушаться, но оставшегося материала в целом хватило, чтобы хоть как-то закрепить кнопки. После ещё нескольких "доработок напильником" деталь встала на рулевое колесо и даже держалась на нем. Примерно неделю руль выполнял свои функции, пока в один прекрасный день при нажатии на одну из кнопок она с характерным хрустом тонкого слоя ДСП не провалилась внутрь. Так встал вопрос изготовления кронштейна из какого-то другого материала. В тот момент как раз начала распространятся всё больше технология 3D печати и по городу стали появляться компании, которые могли оказать услугу по печати собственной модели. Т.к. модель уже имелась, встал вопрос выбора компании и цены на подобную услугу и вот тут начинается интересное. В основном ценник на изготовление показанной выше детали, длина которой составляла около 20 см, составлял от 3000р до 6000р. Ознакомившись с такими вариантами и немного погрустив я задался вопросом. А не проще самому купить принтер и независимо ни от кого изготавливать то, что мне будет нужно? Так я встал на тернистый или не очень путь выбора собственного 3D принтера. Изучив ютуб и прочие источники, специализирующиеся на 3D печати, в качестве первого принтера был выбран уже зарекомендовавший себя третий Ender. На момент весны 2019 года он обошелся мне примерно в 13 000р. В комплекте с принтером шел небольшой объем пластика для тестовой печати и ультрабаза, которую я довольно быстро привел в негодность, но про это чуть позже.

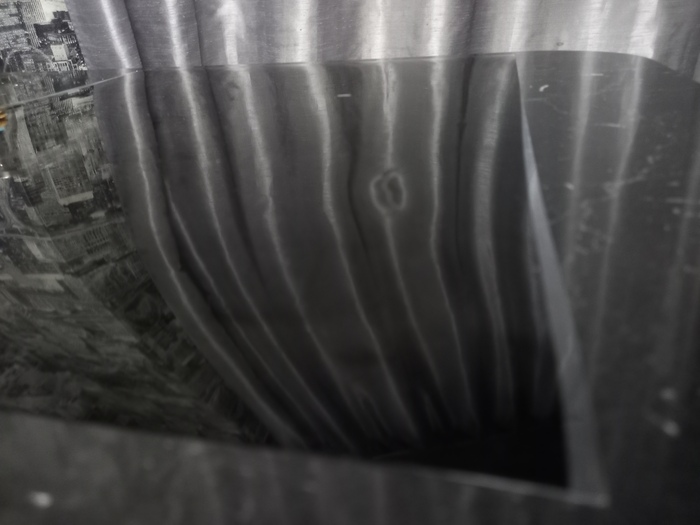

Ожидание принтера длилось около месяца, за это время я пытался изучить тему 3D печати, особенности моделирования под него и что вообще делать, когда я уже наконец получу сам принтер. Получив его и собрав была запущена тестовая печать с комплектной флешки и вот тут произошла первая проблема. Не уделив достаточного внимания первичной калибровке стола и запустив печать я услышал крайне неприятный звук трущегося латунного сопла о стеклянную поверхность ультрабазы, с которой принтер буквально стирал то самое специальное покрытие. Пока я пытался понять, что сделать, принтер уже завершил "печать" первого слоя тестовой модели и стал выкладывать пластик на стол. На тот момент я подумал, что ничего страшного не произошло и повреждения не будут критичны. Ну да, конечно...

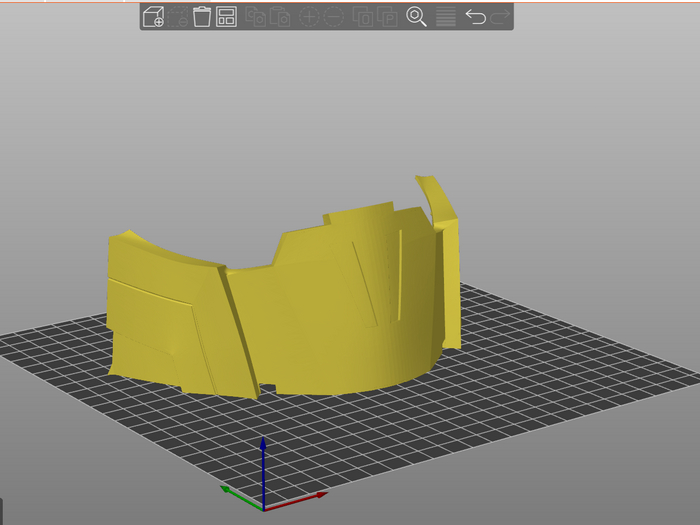

На следующий день я изучил вопрос калибровки и смог выставить стол относительно сопла так, как мне это было нужно. Распечатав с десяток калибровочных кубиков уже своим пластиком (Черный PLA от FDPlast) и настроив, как мне казалось, параметры печати, я готовился к печати уже той самой детали, ради которой изначально и покупался сам принтер. Печать кронштейна занимала по прикидкам слайсера несколько часов, поэтому запустить её получилось только на выходных, т.к. оставлять принтер печатающим на тот момент я еще не был готов. Как итог, субботним вечером, после примерно 6 часов печати, получилась вот такая деталь:

Качество поверхности оставляло желать лучшего, но такова была цена печати на подложке. Отверстия, в итоге, так же оказались слишком малы для винтов, которыми крепилась деталь на рулевое колесо и базу. Но всё это было не так и важно, потому что я держал в руках именно то, что создал сам, с нуля. На данном кронштейне я откатал не один десяток часов и до сих пор храню его как некоторое напоминание, с чего всё началось.

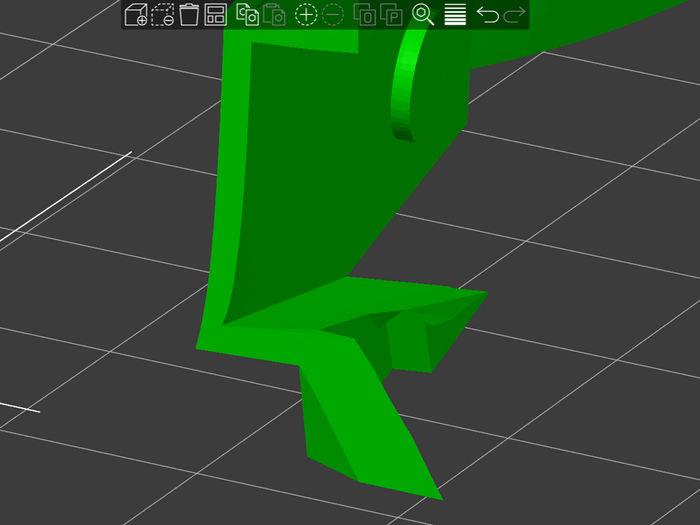

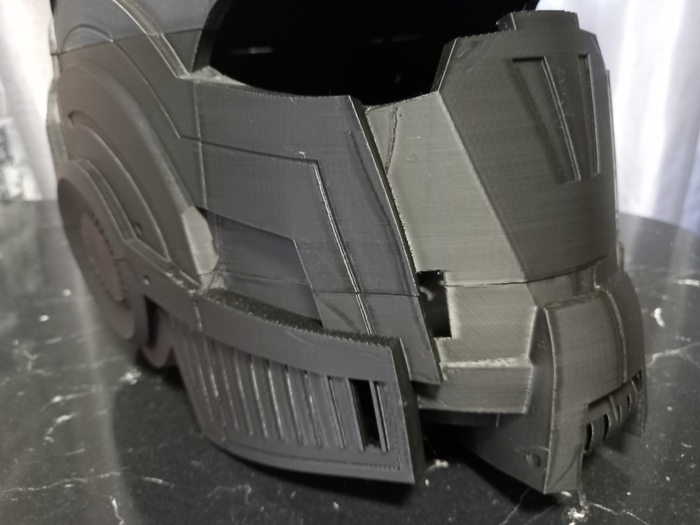

Дальше пошла печать различных готовых моделей из интернета, в основном связанных с видеограми:

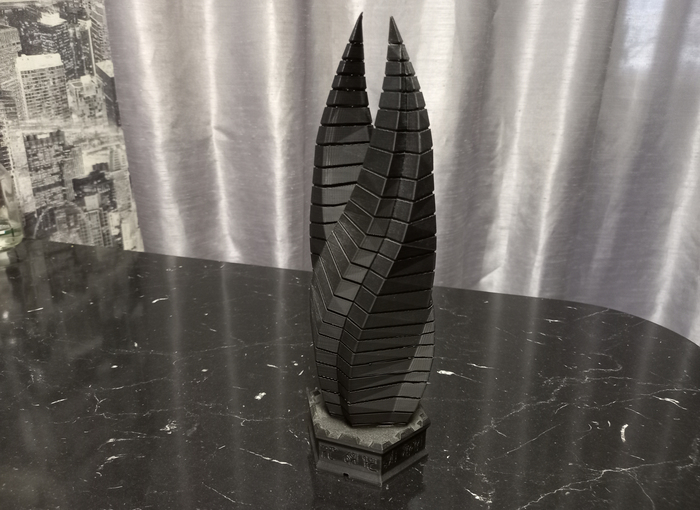

Или же просто что-то интересное лично для меня:

Так же проснулось желание улучшать и "доводить до ума" сам принтер. Кто знает - это практически бесконечный процесс. Начался он с того, как поврежденная ультрабаза всё таки перестала центральной своей частью удерживать модели при печати. К моему счастью оказалось, что с обратной стороны она представляет собой просто чистое и гладкое стекло. Купив так называемый 3D клей я стал пробовать печатать именно на стеклянной поверхности и немного поковыряв настройки и калибровку стола я пришел к отличной гладкой поверхности на нижней части модели и отличной адгезии. Далее в "мусорку" полетели стандартные пружины стола принтера, которые были заменены на более упругие и с ровным профилем на концах, для равномерного упора в сам алюминиевый стол и раму стола принтера. Потом прошла замена стандартной платы принтера с драйверами шаговых двигателей A4988 на плату SKR MINI E3 с драйверами TMC2209. Ну а дальше дошла очередь и до печатной головы. Изначально было принято решение просто перенести экструдер с рамы принтера на его голову и это даже работало, но большой вес изначального мотора экструдера и пластиковые детали подающего механизма сподвигли меня на полноценную замену сначала самого экструдера, на BMG с тонким шаговым двигателем меньшего веса, а после и целиком хотэнда, на E3D V6 с цельнометаллическим горлом и новым соплом. Так же была проведена замена всех вентиляторов в самом принтере и вентилятора блока питания, чтобы ещё сильнее снизить общий шум при его работе.

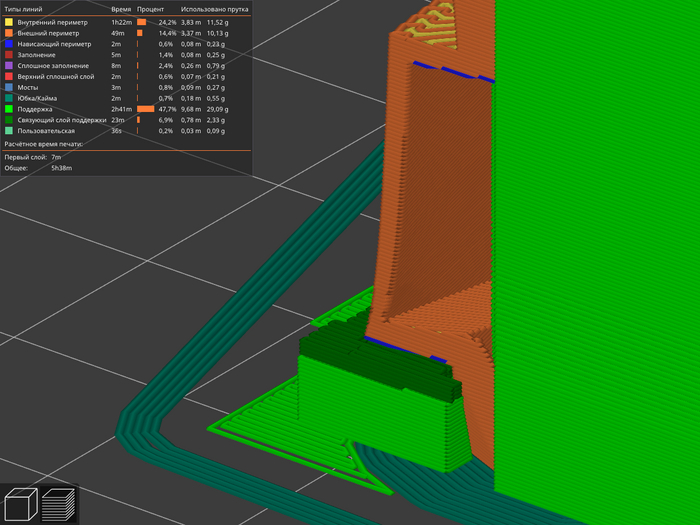

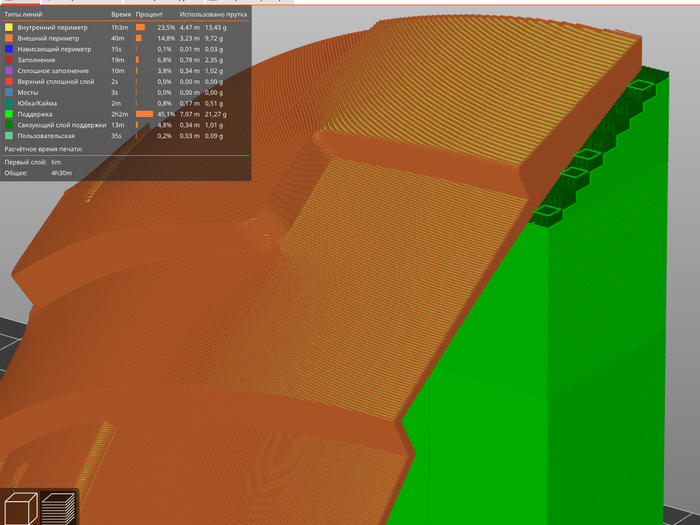

Не осталась в стороне и тема с различными доработками и изменениями рулевой базы. Был изготовлен механизм замены рулевого колеса на практически любое в удобное для меня время без разборки самой рулевой базы и так же распечатаны штурвалы для игр в гоночные симуляторы. Сначала была создана условная реплика штурвала Maclaren 650S GT3 (https://www.thingiverse.com/thing:3025648), единственное, я решил попробовать добавить на него дисплей с возможностью выводить различную информацию, которая может не отображаться игрой на собственном интерфейсе. Как выяснилось на практике, данное устройство по большей части бесполезно при расположении именно на рулевом колесе или штурвале, т.к. по время гонки совершенно забываешь о том, что нужно переводить взгляд вниз.

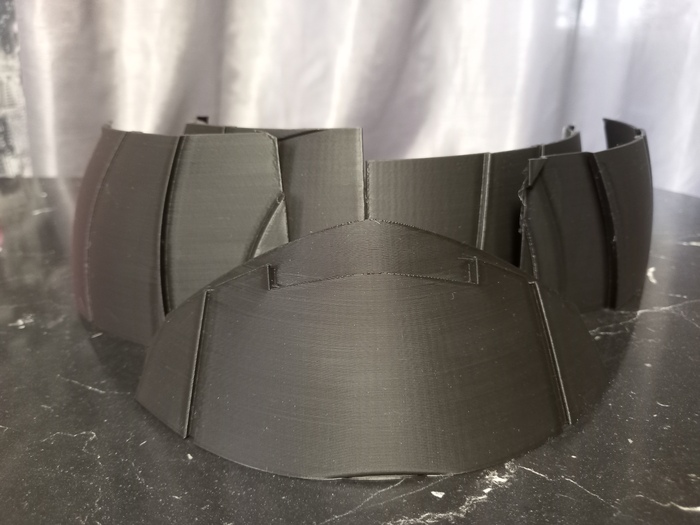

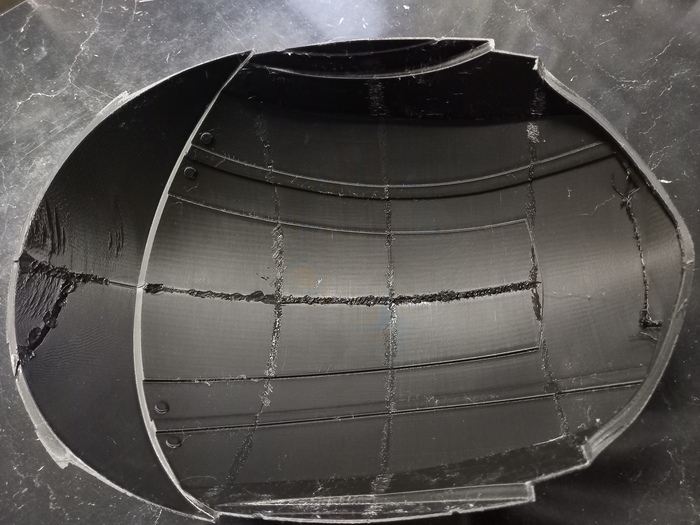

Дальше была попытка сделать полноценный беспроводной штурвал с минимально возможным весом. Предыдущий штурвал имел в основе Arduino Pro micro и подключался к ПК с помощью USB кабеля. Новый же штурвал должен был работать на чем-то другом, содержать встроенный источник питания для этой платы и иметь ещё более низкий вес. В качестве основы был выбран очередной проект с сайта Thingiverse (https://www.thingiverse.com/thing:5103880), а вот в качестве начинки на первых порах использовалась плата от старой беспроводной клавиатуры.

К сожалению, хоть сам штурвал и удалось сделать достаточно легким (700г) и в целом рабочим, качество связи между платой и приемником, хоть они и находились на дистанции в сантиметров 20, приводило к периодическим не срабатываниям тех или иных кнопок на штурвале.

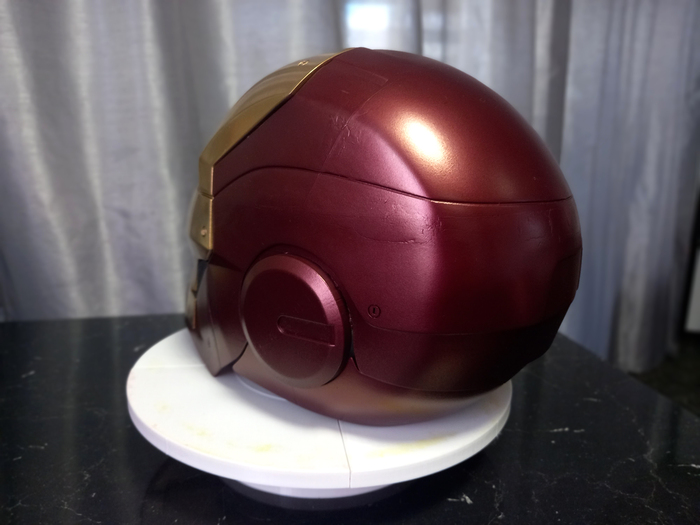

На текущий момент мною израсходовано, наверно, более 50 кг различного пластика и распечатано множество разных моделей как собственных, так и взятых из открытого доступа. Так же в процессе изучение и отработка различных методов постобработки печатных моделей, создание разных вещей для родственников и знакомых:

И всё это началось просто с желания сделать очень не сложную деталь и выбора неподходящего материала. Кто знает, может если бы я выбрал сразу что-то другое или попросил кого-то из знакомых смастерить мне тот самый кронштейн, не было бы ни всех этих моделей, ни этого поста

А новичкам и людям, которые только пробуют себя в 3D печати или задумываться над эти могу только пожелать удачи в изучении и постоянном развитии в этом безусловно интересном направлении!